Mit Druckluft zum effektiven Dichtschaum

| Branche: | Maschinenbau |

| Kunde/Ort/Jahr: | CeraCon, Würzburg , 2019 |

| Anwendung der Druckluft: | Steuerluft, Prozessluft |

| Installierte Produkte: | DRYPOINT M plus |

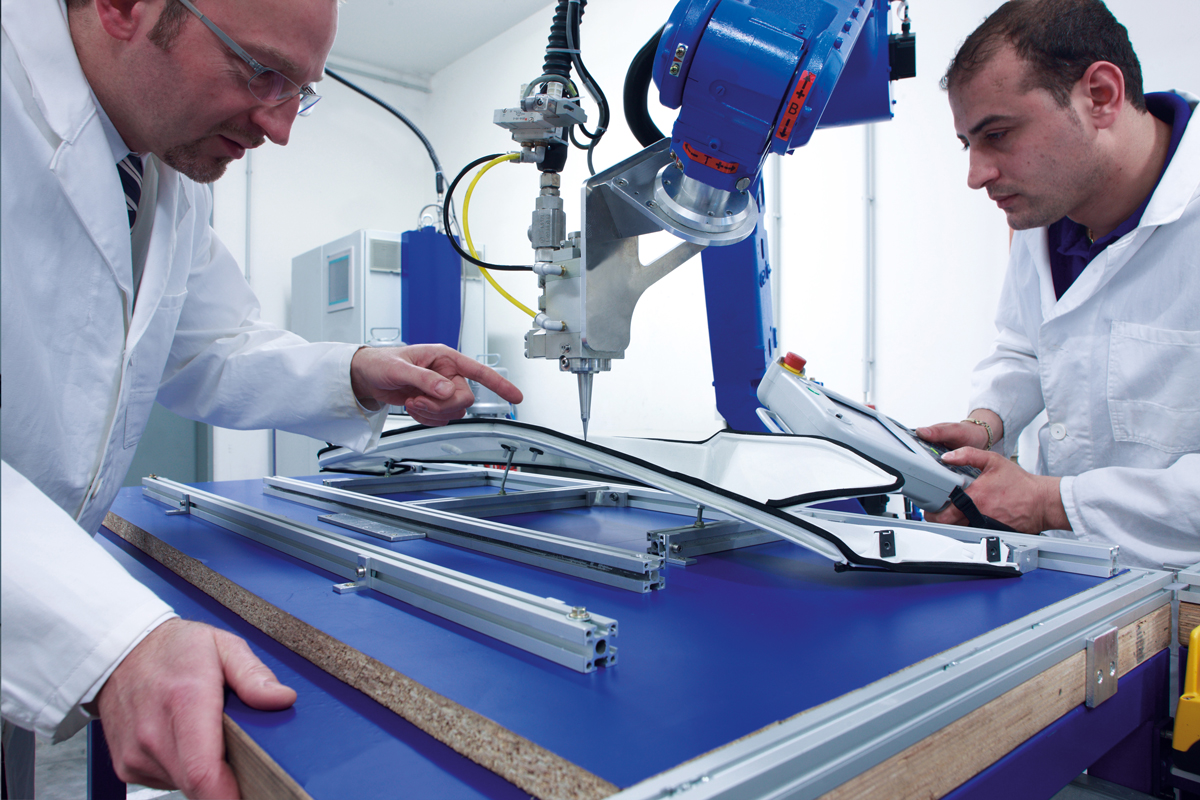

Bei der Fertigung von Dichtungsschäumen ist eine Versorgung mit hochwertiger Druckluft unverzichtbar. Wie man eine effiziente Fertigung aufbaut, zeigt ein Maschinenbauer aus Süddeutschland.

Polyurethan-Schäume (oder: PUR-Schäume) sind heute aus der Industrie nicht mehr wegzudenken. Zum Einsatz kommen sie beispielsweise dann, wenn es um die Abdichtung von Kfz-Türschlössern, Scheinwerfern oder Sicherungskästen geht. Spezialist für Dichtungstechnik ist das Engineering- und Maschinenbauunternehmen CeraCon aus Weikersheim, 40 km südlich von Würzburg. Das Produktportfolio umfasst die Schaumdosieranlagen (Sealing Systems) sowie automatisierte Industrieöfen (Thermal Systems), die zum Aushärten des Dichtschaums benötigt werden

Zuverlässige Dichtungstechnik durch Einkomponentenschaum

Bekannt ist CeraCon besonders für seine einkomponentigen PUR-Schäume. Um sie herzustellen, werden die schnell vernetzenden Einkomponenten-Elastmere rein mechanisch mit Druckluft in der Schaumdosieranlage aufgeschäumt. Das sichert eine homogene und überwiegend geschlossenzellige Schaumstruktur. Anschließend wird das Dichtmaterial über einen frei programmierbaren Roboterarm präzise dosiert und als Schaumraupe (durchgängige Linie aus Dichtmaterial) auf das Bauteil aufgetragen. Zur Aushärtung des Schaums braucht es abschließend eine Wärmebehandlung des Bauteils für wenige Minuten in einem Thermosystem.

Ihre besondere Dichtigkeit erhält die Schaumraupe durch ihre überwiegend geschlossenzellige Struktur. „Diese wird durch den physikalischen Schäumprozess mittels Druckluft erreicht, bei der Gasporen im Rohmaterial entstehen“, erklärt Dr. Frank Kukla, einer der drei Geschäftsführer bei CeraCon. Und weiter: „Durch diese Struktur ist der Schaum besonders reißfest und von hoher Dichtigkeit. Selbst wenn beim Einbau eines Bauteils die Außenhaut der Schaumraupe beschädigt wird, ist weiterhin eine zuverlässige Dichtungsleistung gegeben.“

Prozess erfordert trockene, öl- und partikelfreie Druckluft

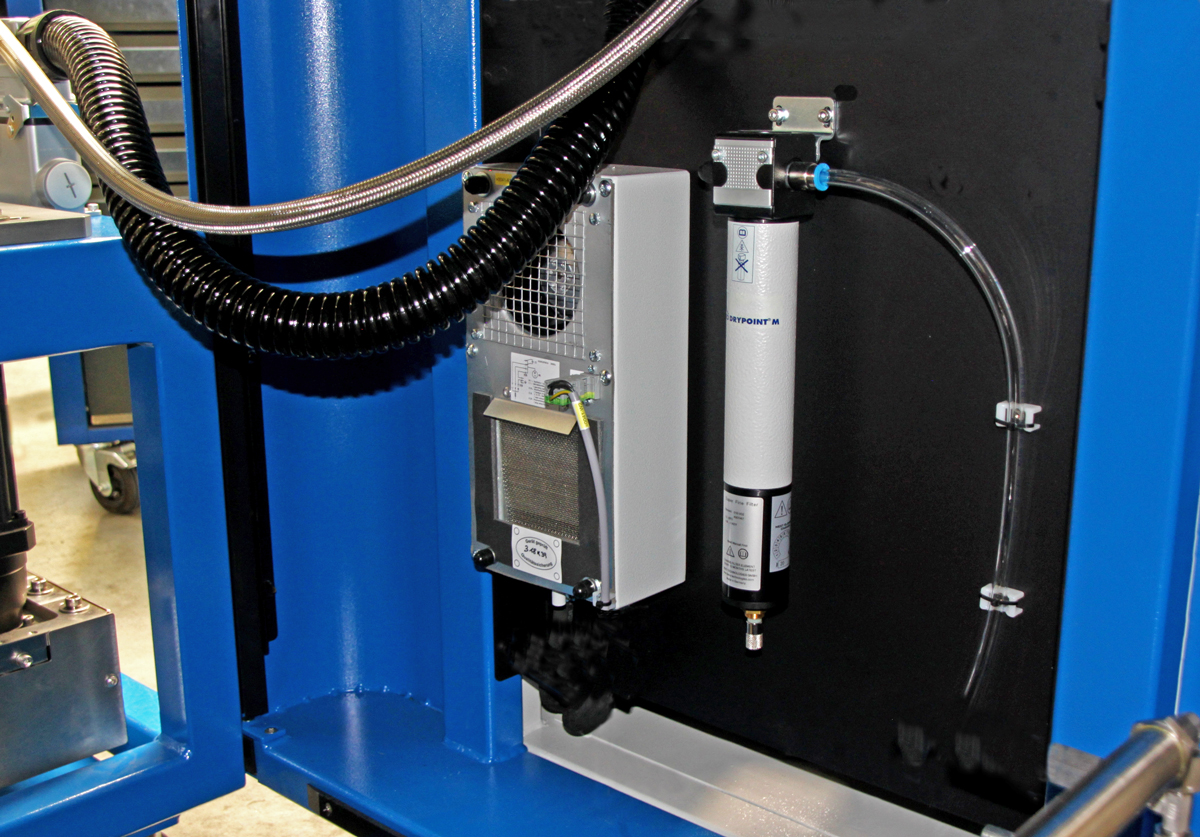

Das Medium Druckluft spielt in der Dichtschaumtechnologie von CeraCon eine wichtige Rolle. Durch die in das PUR-Material eingeleitete Luftmenge lässt sich dessen Weichheit regulieren. Das ist besonders wichtig, weil jeder Einsatz unterschiedliche Anforderungen an den Härtegrad des Schaums stellt. Da die Qualität der im Aufschäumprozess eingesetzten Druckluft Auswirkungen auf die Qualität des Dichtmediums hat, bereitet CeraCon diese auf. „Für unsere Anwendung benötigen wir trockene, öl- und partikelfreie Druckluft“, erklärt Thomas Dierolf, Anwendungstechniker bei CeraCon. „Wenn die Druckluft zu viel Feuchtigkeit enthält, reagiert sie mit dem PUR-Material. Das führt zu einem zähflüssigen Medium und verstopften Düsen.“ Für die zuverlässige Trocknung der Druckluft mit integrierter Filtration verbaut das Unternehmen in seinen Schaumdosieranlagen seit Anfang 2019 serienmäßig den Membrantrockner DRYPOINT M Plus des Neusser Druckluftspezialisten BEKO TECHNOLOGIES GmbH.

Drucklufttrocknung durch teildurchlässige Membran

Für einen sicheren Prozess muss der Taupunkt der zum Aufschäumen eingesetzten Druckluft unter - 20 °C liegen. Dieser wird durch den DRYPOINT M Plus, der einen Drucktaupunkt von bis zu -40 °C erreicht, deutlich übertroffen. Der Membrantrockner mit integriertem Nanofilter bietet außerdem eine Trocknung auf kleinem Raum, da Druckluftfilter und Membrantrockner in einem Gehäuse verbaut sind. Dabei benötigt er weder elektrische Energie noch umweltbelastende Trockenmittel. Durch Einsatz des Membrantrockners stellt CeraCon sicher, dass die Anlagen stets mit zuverlässig trockener Druckluft versorgt werden – unabhängig davon, in welcher Klimazone der Welt sie stehen.

Laut Udo Mueller, Leiter OEM-Vertrieb bei BEKO TECHNOLOGIES, ist Druckluft für Unternehmen noch immer eine „Sowieso-Energieform“ – soll heißen: „Sie ist ohnehin da, um die müssen wir uns nicht weiter kümmern.“ Das sei allerdings ein Irrglaube, stellt Mueller klar. „Sichere industrielle Fertigungsprozesse erfordern eine konstant verfügbare Druckluft von stabiler Qualität, so wie bei CeraCon.“

Membrantrockner in kompakter Bauweise

Bereits vor der Anlage von BEKO TECHNOLOGIES setzte CeraCon in seinen Schaumdosieranlagen einen Membrantrockner ein. Da das Produkt allerdings wartungsintensiver war und zudem einen wesentlich höheren Platzbedarf hatte, entschied sich der Betrieb mitten im Beginn der neuen Serienproduktion für den Wechsel auf den DRYPOINT M Plus. „Der Platzbedarf war für uns ein ganz wichtiges Argument“, sagt Dierolf. „Ein weiterer Vorteil: Im Gegensatz zu dem Trockner, den wir vorher genutzt haben, ist der DRYPOINT einteilig und benötigt keinen elektrischen Anschluss. Druckluftfilter und Membrantrockner sind in einem Gehäuse verbaut. Das macht die Wartung für uns einfacher, bequemer und kostengünstiger.“ Mueller ergänzt: „Außerdem fügt er sich auch besser in das Erscheinungsbild der CeraCon-Anlage ein, die kürzlich erst von einem Industriedesigner neugestaltet wurde.“

![[Translate to Deutschland:]](/fileadmin/_processed_/1/4/csm_maschinenbau_colored_1920_Fotolia_128754112_L_fce3ca0413.jpg)

![[Translate to Deutschland:]](/fileadmin/_processed_/6/8/csm_titel_drypoint_drypoint_m_plus_cmyk_01_e084d7968e.jpg)