Sécurité de processus numérisée

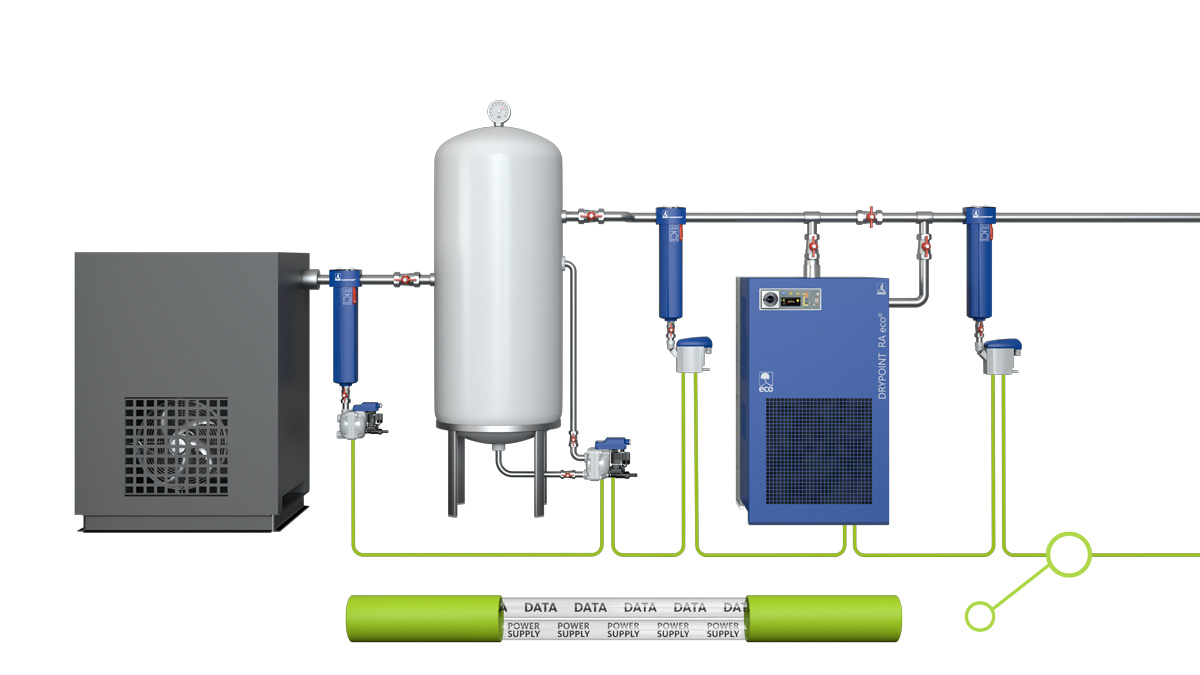

Nos purgeurs de condensats BEKOMAT, qui ont largement fait leurs preuves, sont connus depuis de nombreuses décennies pour leur sécurité de fonctionnement, leur longévité, leur installation simple ainsi que pour leur efficacité, leur rentabilité et leur caractère écologique. Aujourd'hui, nous allons plus loin et enrichissons les fonctionnalités déjà existantes avec les avantages et les bénéfices du monde numérique. La nouvelle ligne de produits BEKOMAT i4.0 répond aux attentes formulées à l'égard des systèmes IIoT : mise en réseau, télésurveillance, flexibilité et avant tout potentiel d'avenir.

Des informations importantes concernant p. ex. l'état actuel ou le temps restant jusqu'à la prochaine intervention de maintenance peuvent par conséquent être transmises aisément à un poste de surveillance central. Ceci augmente la sécurité du processus et les interventions de maintenance peuvent être planifiées de façon encore plus individuelle.