Tratamiento de aire comprimido en locomotoras híbridas

| Sector: | Transporte, locomotoras |

| Cliente/lugar/año: | ALSTOM, Stendal (Alemania), 2013 |

| Aplicación del aire comprimido: | Aire de control, aire de proceso |

| Productos instalados: | CLEARPOINT, DRYPOINT M, BEKOMAT, ÖWAMAT |

El motor híbrido, la combinación de generador diésel y batería aporta hasta un 50 % de ahorro de combustible en las locomotoras modernas. Además, a bordo siempre hay un complejo sistema de tratamiento del aire comprimido para la operación de los frenos hidráulicos.

Si los aficionados al modelismo ferroviario pudieran soñar con un lugar, Stendal, cerca de Magdeburgo tendría todas las posibilidades de ganar. Porque aquí, en un lugar rico en tradiciones y en estas mismas naves se fabrican desde hace décadas los gigantes de acero que mueven el tráfico sobre raíles: las locomotoras de ALSTOM. Entre otras, la locomotora de maniobras más inteligente y austera del momento: un híbrido con combinación de generador diésel y batería.

El grupo francés ALSTOM con proyección internacional es líder mundial en la construcción de instalaciones y productos para la generación de corriente, la transmisión de energía y la infraestructura ferroviaria. El grupo construye el tren más rápido, el metro automatizado con mayor capacidad del mundo y, en la ciudad alemana de Stendal, la futurista locomotora híbrida.

Aquí, en el centro de ALSTOM Lokomotiven Service – una empresa conjunta con Deutsche Bahn AG –, se concretó el concepto de accionamiento combinado en 2006. En este año, los ingenieros de ALSTOM pusieron sobre los raíles los primeros prototipos listos para circular de la locomotora de maniobras híbrida. Se construyó sobre el bastidor de la acreditada locomotora V100, con sus dos bogies. Además del típico generador diesel-eléctrico, como acumulador de energía se incluyó una gran batería a bordo, así como una instalación de nuevo diseño para el tratamiento del aire comprimido para los sistemas de freno de la locomotora y los vagones enganchados.

Del prototipo a la producción en serie

En ALSTOM están orgullosos de sus «caballos de acero», sobre todo de su potencia y bajo consumo. El principio: La versión híbrida de la locomotora de maniobras está equipada con un generador diésel de 230 kW y una batería. Con este diseño, es idónea para la dura circulación con maniobras. Un generador diésel de bajo consumo y respetuoso con el medio ambiente carga la batería y también puede alimentar directamente al electromotor para los picos de carga. En caso de carga parcial, la locomotora funciona con la batería, ahorrando así entre el 30 y el 50 % de diésel, en comparación con las locomotoras de maniobras habituales de 700 kW. Esta musculosa locomotora híbrida, con su fuerza de tracción inicial de 220kN y hasta 60 km/h de velocidad máxima, se desplaza sobre cuatro ejes.

El modo de maniobra, con sus numerosos cambios de carga y dirección, plantea las máximas exigencias para el sistema de frenos de una locomotora. El rendimiento y la resistencia del tratamiento del aire comprimido, por tanto, fueron objeto de la máxima atención ya en la primera fase de desarrollo de los híbridos.

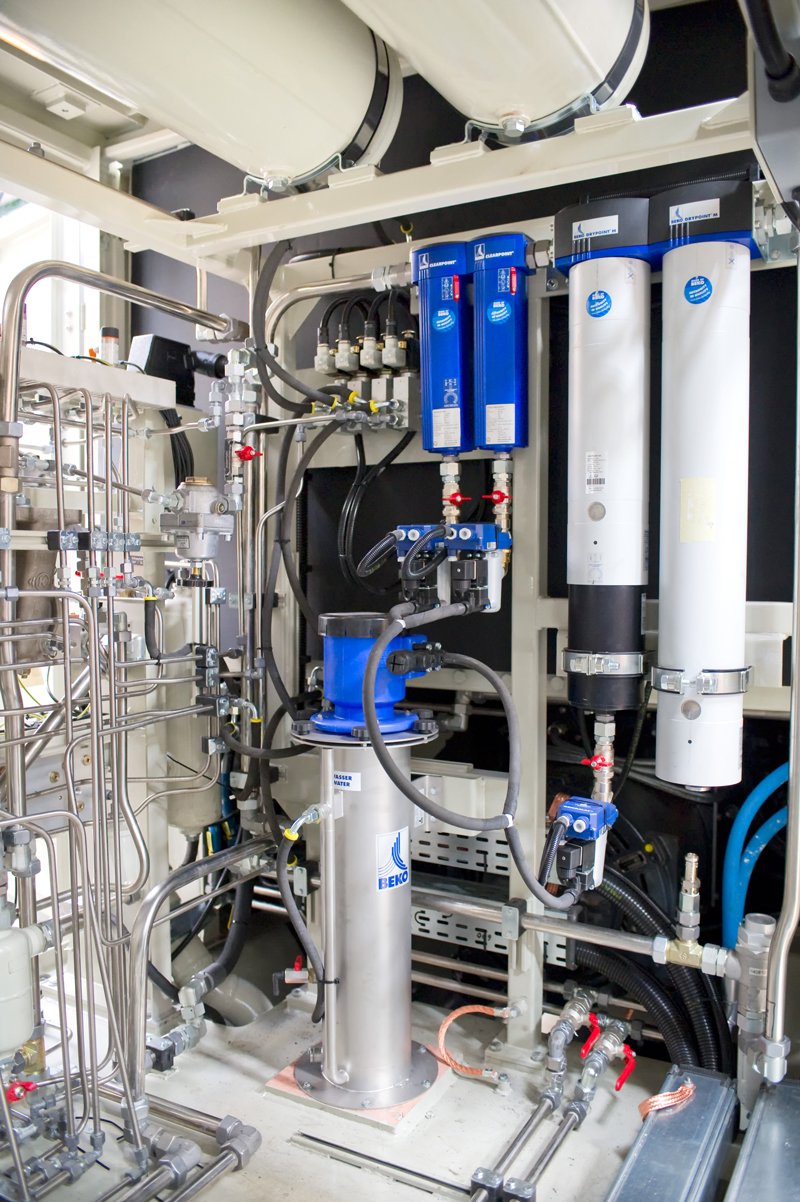

Tratamiento del aire comprimido directamente a bordo

La producción y el tratamiento del aire comprimido para el sistema de frenos de la máquina y los vagones es totalmente autárquico y se realiza a bordo de cada locomotora. En una estación de aire comprimido propia inmediatamente detrás del puesto del maquinista. Hasta el cerramiento está prácticamente al aire libre, es decir, permanentemente expuesto a las condiciones meteorológicas. En modo de maniobra, a temperaturas invernales bajo cero, o en el asfixiante calor del verano. Para usarlo en territorios nórdicos, así como en los sofocantes países del hemisferio sur o en Asia. Lo cual presenta un enorme desafío para la técnología del tratamiento del aire comprimido.

Ante este trasfondo, en ALSTOM, en Stendal, se contrató a un especialista en esta área desde la fase de proyectación: el proveedor alemán de sistemas de aire comprimido BEKO TECHNOLOGIES GmbH de Neuss.

La empresa envió a sus ingenieros del Rin al Elba, para registrar allí uno de los pliegos de condiciones más abultados de la historia del desarrollo de proyectos. Pronto estuvo claro que, además de la combinación de los componentes de tratamiento disponibles, también se debían desarrollar versiones de equipos totalmente nuevas, sobre todo en lo tocante a la separación de aceite y agua.

Un grueso pliego de condiciones sobre el aire comprimido para los ingenieros

BEKO TECHNOLOGIES acompañó desde el principio en el desarrollo de los sistemas para las locomotoras híbridas de ALSTOM. Otro desafío: En modo de maniobra, las locomotoras pasan bastante tiempo en una posición. A temperaturas bajo cero, esto implica el riesgo de que se congele el condensado en el sistema de tratamiento de aire comprimido. Por tanto, todos los componentes y conductos relevantes se dotaron de un sistema de calefacción. Además, todos los purgadores de condensado instalados se conectaron al control del compresor. Así, en caso de avería o desconexión del sistema eléctrico de la locomotora, el condensado residual aún presente en el sistema se controla a distancia y se extrae automáticamente antes de que pueda congelarse.

Mediante los purgadores de condensado BEKOMAT se deriva directamente a un equipo de tratamiento de condensado ÖWAMAT, para separar el agua y el aceite. Estos equipos, diseñados por BEKO TECHNOLOGIES, tienen en cuenta la protección de las aguas y del medio ambiente y siguen el enfoque integral de la sostenibilidad.

La técnica de cartuchos es especialmente fácil de usar. Permite cambiar rápidamente el filtro y facilita la eliminación pobre en residuos. Además, la vida útil de los filtros se prolonga considerablemente en comparación con los filtros convencionales de carbón activo. Por otro lado, la elevada calidad del producto implica mayores intervalos de mantenimiento, un requisito central de ALSTOM para el uso móvil especialmente exigente en las locomotoras. Especialmente para ello, BEKO TECHNOLOGIES dotó al separador de aceite y agua ÖWAMAT de una carcasa de acero inoxidable anticorrosión y especialmente robusta.

Sistema completo en el mínimo espacio

El separador de agua y aceite solo es la última fase del sistema integral de tratamiento de aire comprimido de la locomotora híbrida. Inmediatamente detrás del compresor helicoidal está instalado el separador de agua CLEARPOINT, con el primer purgador de condensado. En el espacio limitado de la locomotora, cada milímetro cuenta. El estrecho encapsulado de la instalación de aire comprimido ocupa la superficie de un pequeño cobertizo de jardín y solo la mitad de su altura.

Sin embargo, además de para el compresor y el separador de agua, hay suficiente espacio para un filtro super fino con purgador de condensados y dos secadores de membrana M de BEKO TECHNOLOGIES. Uno de ellos con nanofiltro integrado.

El secador de membrana DRYPOINT M está basado en la tecnología twist 60 desarrollada por BEKO TECHNOLOGIES. El elemento de membrana se compone de capas entrecruzadas de fibras huecas, que están dispuestas alrededor de un tubo central interior. Esta estructura representa un aprovechamiento altamente eficiente de los principios de actuación físicos y hace posible el secado del aire comprimido con un reducido consumo de energía. Para el proceso de secado, una parte del aire comprimido se deriva continuamente por el área de salida del elemento de membrana y se despresuriza a presión atmosférica, usándose como aire de regeneración.

Cuando todo va sobre ruedas

Estos puntos fuertes del secador de membrana para aire comprimido DRYPOINT M son imprescindibles para su uso en la locomotora híbrida: total seguridad funcional, máxima fiabilidad y disponibilidad inmediata del aire comprimido seco, incluso en caso de funcionamiento discontinuo. Además de ausencia de mantenimiento y desgaste, porque no hay piezas móviles. A fin de cuentas, en cada locomotora no puede viajar un montador para el sistema de aire comprimido, sino que el sistema debe funcionar, ser robusto y no presentar fallos. Hasta la fecha, en todas las locomotoras híbridas de ALSTOM ha sido así.

![[Translate to Spain:]](/fileadmin/_processed_/6/8/csm_titel_drypoint_drypoint_m_plus_cmyk_01_e084d7968e.jpg)