Úprava stlačeného vzduchu při výrobě křišťálového skla

| Odvětví: | výroba skla |

| Zákazník/místo/rok: | Stölzle Lausitz, Weißwasser (Germany), 2013 |

| Použití stlačeného vzduchu: | ve výrobě |

| Nainstalované produkty: | DRYPOINT RA, BEKOMAT |

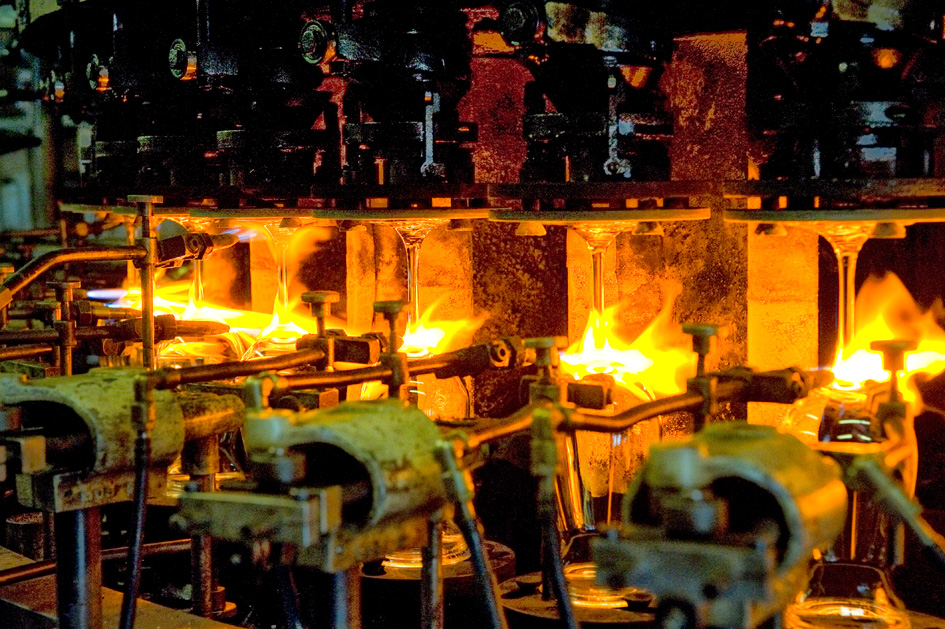

Nebeský lesk a pekelný žár. Jen zřídka vidíme oboje tak úzce propojené jako při tažení skla, strojní výrobě vysoce kvalitního tabulového skla. Společnost Stölzle Lausitz GmbH v saském Weißwasseru patří k předním německým sklárnám. V jejích výrobních procesech je suchý stlačený vzduch nejdůležitějším zdrojem energie.

Z trysek mocných strojů fučí do rozlehlých hal společnosti Stölzle plameny o teplotě daleko nad 1100 stupňů Celsia. Člověk by se mohl domnívat, že stojí proti ocelovému drakovi, s takovým respektem si návštěvník udržuje odstup. Kdyby ovšem nebyl zvědavý, co to tak slibně září a jiskří ve „chřtánu“ obludy: nejčistší, neodolatelně zářivé křišťálové sklo. Tvarované do elegantních vinných a sektových sklenek. Dokonalé krásky, zrozené v ohni.

S ohledem na toto zrození z plamenů člověk opravdu všemi smysly na místě prožije firemní slogan Stölzle „born in fire“. Tažením nebo svařovací technikou vznikají u společnosti Stölzle Lausitz sklenky, které se díky plynulému přechodu od dříku ke kalichu a vynikajícímu rozprostření skla velmi blíží ručně foukaným sklenkám. Navíc jsou tu výhody odolnosti proti rozbití, možnosti mytí v myčce a výhodný poměr cena-výkon.

Sklenky jsou dokonale přizpůsobeny charakteru různých nápojů: vín, šumivých vín, lihovin a koktejlů. Odběrateli jsou především hotely, gastronomické podniky, nápojový průmysl a nároční vinaři. Každoročně prodá společnost Stölzle Lausitz až 35 milionů sklenek do více než 45 zemí světa.

Pravidelné rozdýchávání stlačeným vzduchem

Umění výroby a zdobení skla se v Lužici pěstuje a rozvíjí již více než 500 let. První písemná zmínka o sklářské huti se datuje již do roku 1433. Kolem roku 1930 se Lužice rozvinula v největší region pro výrobu skla v Evropě a společnost „Glashüttenwerke Weißwasser AG“, předchůdce dnešní Stölzle Lausitz GmbH se stala největším výrobcem kalíškového skla v Německu.

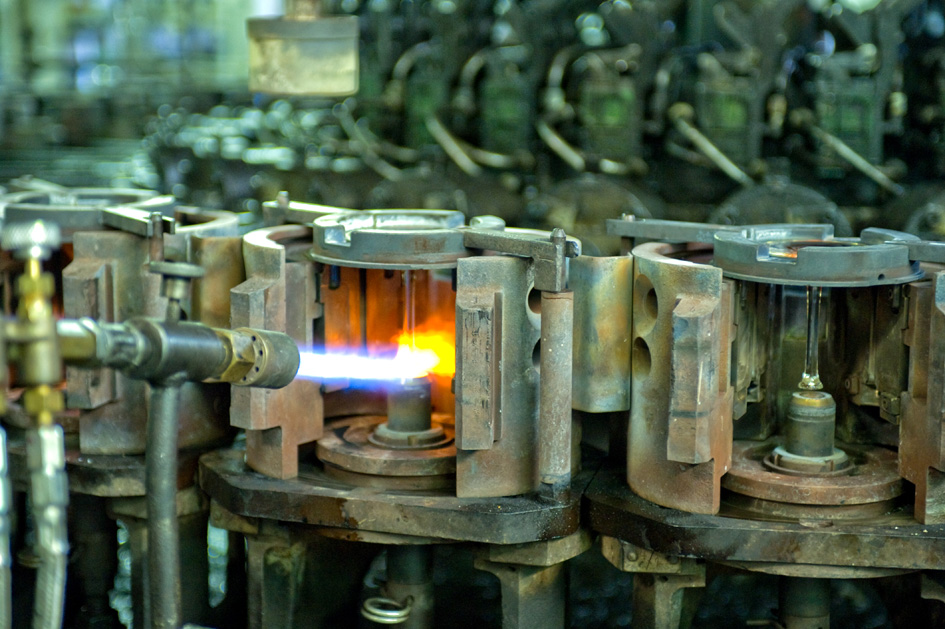

Enormně důležité pro výrobní proces je pravidelné rozdýchávání draka dmýchajícího oheň pomocí suchého stlačeného vzduchu. Stlačený vzduch je zde nejdůležitějším výrobním prostředkem a nejdůležitějším nosičem energie, používá se k ovládání zařízení a v nesčetných pneumatických válcích a ovládacích ventilech. Rozhodující je přitom přívod konstantně a spolehlivě suchého stlačeného vzduchu. Příliš vysoká vlhkost by vedla v krátké době k vytvoření emulzí ve ventilech strojů, tedy k jejich zahlenění a v důsledku toho k odstávkám a přerušení výroby.

Achillovou patou úpravy stlačeného vzduchu u společnosti Stölzle jsou kondenzační sušičky. Ty musely bojovat se zvláštním problémem. I to mělo co do činění s mimořádně vysokými teplotami.

Achillova pata: vysoušení za studena

Jeden z kompresorů používaných v závodu vyráběl kvůli své konstrukci mimořádně horký stlačený vzduch. Kondenzační sušička, zapojená za tímto kompresorem, se stále častěji tomuto stlačenému vzduchu, horkému až 63 stupňů, vzpírala. Zejména horké letní měsíce bývaly na ostří nože. Výstupní teplota za přetíženou sušičkou byla často vyšší, než by bylo další logistice stlačeného vzduchu milé.

Ta vede rozsáhlým výkonným systémem od kompresorových stanic k odběrným místům ve výrobních halách. Často také dlouhými trasami venku a ve výrobních halách suterénem, ve kterém se rozvodná síť dále větví. Od kompresoru až k cíli prochází tedy stlačený vzduch mnoha teplotními zónami a trasami, které podporují kondenzaci. Riziko, že ke strojům dorazí příliš vlhký stlačený vzduch, rostlo před očima.

Avšak: která kondenzační sušička by byla schopna odolávat extrémně vysokým teplotám stlačeného vzduchu vznětlivého kompresoru?

Dobré zkušenosti umožnily rozhodnutí

Saská sklárna našla řešení u německého dodavatele systémů stlačeného vzduchu BEKO TECHNOLOGIES GmbH. S jeho technikou mají již po mnoho let velmi dobré zkušenosti na mnoha jiných místech v závodě. Například se separátory voda-olej ÖWAMAT, filtry stlačeného vzduchu CLEARPOINT a odvaděči kondenzátu BEKOMAT.

I v ožehavé situaci vysoušení za studena u firmy Stölzle měla firma z rýnského Neussu, specializovaná na stlačený vzduch, odpověď: kondenzační sušička DRYPOINT RA.

V kondenzační sušičce DRYPOINT RA se stlačený vzduch vysouší přes optimální výměnu tepla pomocí protiproudu po celé dráze. Vzduch proudí v pohybu směrem dolů bez nepříznivých odboček. Tento velkoryse dimenzovaný protiproudý výměník tepla, který se mimo jiné skládá z výměníku tepla vzduch-vzduch a vzduch-chladicí prostředek, ochlazuje stlačený vzduch až na teplotu plus tři stupně Celsia, přičemž velikost výměníku tepla podporuje velmi efektivní ochlazování a rovněž snižuje odpor proudění na absolutní minimum.

Od počátku ukázal nový systém vysoušení jasně, že bez námahy zvládne vysoké vstupné teploty stlačeného vzduchu. I horké letní dny krátce po instalaci neznamenaly pro výkon sušičky žádné omezení. Výkon však nebyl vše, rozhoduje také hospodárnost.

Velmi chytrý pohled na věc. Účet hospodárnosti určují totiž u kondenzačních sušiček nikoli investiční, ale provozní náklady. Při pohledu na dobu provozu pěti let připadá na čistou investici na nákup a instalaci zařízení pouhých 20 až 30 procent celkových nákladů. 70 až 80 procent se oproti tomu rozdělí na průběžné provozní náklady.

Snížení provozních nákladů o polovinu

V případě modelu DRYPOINT RA od BEKO TECHNOLOGIES je lze snížit téměř o polovinu. Pro společnost Stölzle Lausitz vyplynulo z výpočtu vrácení investice, že nová sušička pro vysoušení za studena by se amortizovala jen asi za šest měsíců. To byl důrazný argument zejména pro podnikové ekonomy.

Tato kombinace efektivity a účinnosti se modelu DRYPOINT RA daří díky speciálně vypilované konstrukci. Podstatnými prvky jsou přitom vertikální konstrukce výměníku tepla, který umožňuje tok kondenzátu shora dolů, demistér pro bezpečné odlučování a velkoobjemový uklidňovací prostor, který zabraňuje stržení kondenzátu s sebou. Zařízení je velmi hospodárné mimo jiné díky tomu, že zabraňuje změnám směru stlačeného vzduchu, které jsou nepříznivé pro proudění, a zbytečným odporům proudění. Dalšími plusovými body jsou konstantně nízký tlakový rosný bod, téměř 99procentní odloučení kapek, téměř žádné ztráty tlakového vzduchu, nízké náklady na údržbu a nízké provozní náklady.

Odvod kondenzátu je u sušičky pro vysoušení za studena DRYPOINT ostatně integrován. Sériově je vybavena odvaděčem kondenzátu BEKOMAT. Systémové řízení přebírá kromě kontroly funkce sušičky také řízení a sledování kondenzátu, včetně zobrazování případných chybových hlášení.

Stlačený vzduch a laserové záření

Při tažení sklenek Stölzle nejde jen o ohnivý žár, ale také o jiné světlo. Laserové světlo, abychom byli přesní. Spojená síla laserových paprsků se využívá k řezání skla s přesností na desetinu milimetru. A i přitom je ve hře – tak jako na tolika místech v závodě – technologie od BEKO TECHNOLOGIES. V tomto speciálním případě v podobě membránových sušiček a rovněž jemných a nejjemnějších filtrů. Ty chladí a čistí stlačený vzduch potřebný k chlazení odrazných zrcadel pro laser.

Než se začala používat tato vysoce účinná kombinace sušiček a filtrů, chladila se zrcadla dodávaným dusíkem. To je extrémně nákladný postup, který spolkl až 700 eur týdně. S použitím nové techniky společnosti Stölzle Lausitz zcela odpadl i tento bod v nákladech na úpravu stlačeného vzduchu.

![[Translate to Czech Republic:]](/fileadmin/_processed_/d/e/csm_1-glasschmelze_0b18da1209.jpg)

![[Translate to Czech Republic:]](/fileadmin/_processed_/1/4/csm_maschinenbau_colored_1920_Fotolia_128754112_L_fce3ca0413.jpg)