Uzdatnianie sprężonego powietrza w lokomotywach hybrydowych

| Branża: | transport, lokomotywy |

| Klient/miejscowość/rok: | ALSTOM, Stendal (Niemcy), 2013 |

| Zastosowanie sprężonego powietrza: | powietrze sterujące, powietrze procesowe |

| Zainstalowane produkty: | CLEARPOINT, DRYPOINT M, BEKOMAT, ÖWAMAT |

W produkcji samochodów modna koncepcja, w pojazdach szynowych już sprawdzona technika: napęd hybrydowy. Połączenie silnika spalinowego i akumulatora w nowoczesnych lokomotywach pozwala oszczędzić do 50 procent paliwa. Kompleksowy „mobilny” system uzdatniania sprężonego powietrza do eksploatacji hamulców hydraulicznych jest zawsze na pokładzie.

Gdyby miłośnicy modeli kolejek mogli wymarzyć sobie jakąś miejscowość, duże szanse na wybór miałby Stendal niedaleko Magdeburga. Ponieważ właśnie tu na gruncie obfitującym w tradycje i w takich właśnie halach od kilkudziesięciu lat powstają stalowe giganty wykorzystywane w transporcie kolejowym: lokomotywy firmy ALSTOM. Należy do nich między innymi obecnie z pewnością najbardziej inteligentna i oszczędna lokomotywa manewrowa: hybryda z połączonym silnikiem spalinowym i akumulatorem.

Francuski koncern ALSTOM o międzynarodowej renomie jest światowym liderem w produkcji urządzeń i produktów do wytwarzania prądu, przenoszenia energii oraz w obszarze infrastruktury szynowej. Koncern buduje najszybszy pociąg, automatyczne metro o największej pojemności na świecie – oraz, w niemieckiej miejscowości Stendal, prekursorską lokomotywę hybrydową.

Tutaj, w zakładzie firmy ALSTOM Lokomotiven Service – będącej wspólnym przedsiębiorstwem z Deutsche Bahn AG –, koncepcja łączonej idei napędu przybrała konkretną formę już w 2006 r. W tym roku inżynierowie firmy ALSTOM wprowadzili na szyny pierwszy gotowy do drogi prototyp hybrydowej lokomotywy manewrowej. Została ona skonstruowana na ramie sprawdzonej lokomotywy V100 z dwoma wózkami. Dodatkowo, obok typowego generatora spalinowo-elektrycznego, miejsce na pokładzie znalazł duży akumulator pełniący rolę magazynu energii – oraz zaprojektowane zupełnie od nowa urządzenie do uzdatniania sprężonego powietrza do instalacji hamulcowych lokomotywy i doczepionych wagonów.

Od prototypu do produkcji seryjnej

Pracownicy firmy ALSTOM są dumni ze „stalowych rumaków” – przede wszystkim ze względu na ich wydajność i oszczędność. Zasada: wersja hybrydowa lokomotywy manewrowej wyposażona jest w generator spalinowy o mocy 230 kW i akumulator. Dzięki tej koncepcji lokomotywa nadaje się szczególnie do trudnych manewrów. Bardzo oszczędny i przyjazny dla środowiska generator spalinowy ładuje akumulator, a ponadto może bezpośrednio napędzać silnik elektryczny do najwyższych obciążeń. Przy obciążeniu częściowym lokomotywa wykorzystuje do jazdy moc z akumulatora i oszczędza tym samym w tej wersji od 30 do 50% oleju napędowego w porównaniu z tradycyjnymi lokomotywami manewrowymi o mocy 700 kW. W trasie muskularna lokomotywa hybrydowa o sile pociągowej 220 kN i maksymalnej prędkości do 60 km/h porusza się na czterech osiach.

Podczas manewrów z licznymi zmianami obciążeń i kierunków wyjątkowo ważną rolę pełni instalacja hamulcowa lokomotywy. W związku z tym już na najwcześniejszym etapie rozwoju hybryd szczególny nacisk położono na wydajność i stabilność systemu uzdatniania sprężonego powietrza.

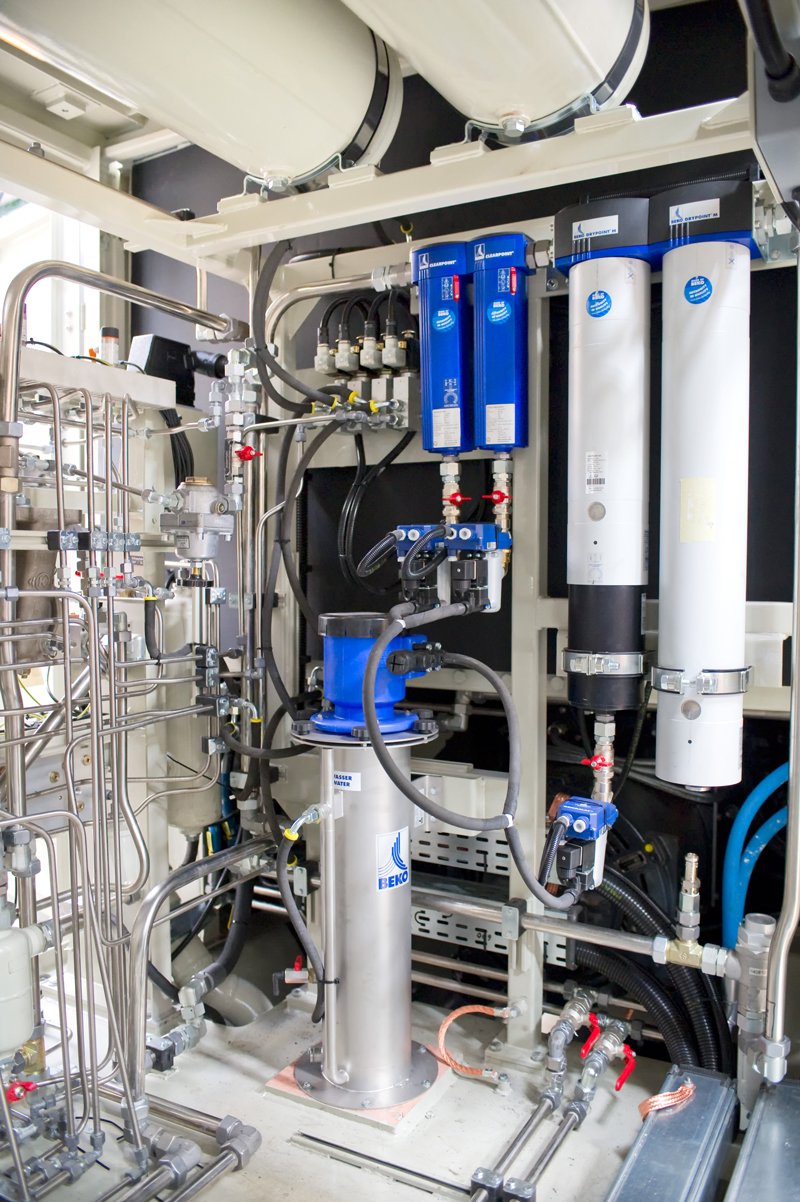

Uzdatnianie sprężonego powietrza bezpośrednio na pokładzie

Produkcja i uzdatnianie sprężonego powietrza do instalacji hamulcowej maszyny oraz doczepionych wagonów odbywa się w sposób zupełnie samowystarczalny na pokładzie każdej lokomotywy. We własnej „mobilnej” stacji sprężonego powietrza bezpośrednio za kabiną maszynisty. Z wyjątkiem obudowy stacja stoi praktycznie „pod gołym niebem”, a więc jest nieustannie narażona na warunki pogodowe i klimatyczne. Podczas manewrów zimą w temperaturach ujemnych, a także latem w piekącym upale. Podczas stosowania w rejonach skandynawskich, jak również w upalnych krajach półkuli południowej czy w Azji. Warunki te stanowiły ogromne wyzwanie przede wszystkim dla techniki uzdatniania sprężonego powietrza, nie dopuszczając możliwości niepewnych koncepcji.

W związku z tym firma ALSTOM w Stendal już w fazie projektowania zatrudniła na pokładzie specjalistę w tej dziedzinie: niemiecką firmę oferującą systemy pneumatyczne – BEKO TECHNOLOGIES GmbH z Neuss.

Firma ta wysłała swoich inżynierów znad Renu nad Łabę, aby tam zapoznali się z jedną z najbardziej złożonych do tej pory specyfikacji technicznych w historii rozwoju projektów. Szybko stało się jasne, że oprócz połączenia istniejących komponentów do uzdatniania należało zaprojektować także zupełnie nowe wersje urządzeń – przede wszystkim pod kątem separacji oleju i wody.

Obszerna specyfikacja techniczna dla inżynierów specjalizujących się w obszarze sprężonego powietrza

Firma BEKO TECHNOLOGIES od początku towarzyszyła rozwojowi systemu do lokomotyw hybrydowych ALSTOM. Kolejne wyzwanie: podczas manewrów lokomotywy stoją przez dłuższy czas w jednej pozycji. Przy temperaturach ujemnych grozi to zamarznięciem kondensatu w systemie uzdatniania sprężonego powietrza. Zatem wszystkie istotne komponenty i przewody wyposażono w system grzewczy. Ponadto wszystkie wbudowane przewody odprowadzające kondensat są połączone ze sterowaniem sprężarki. Dzięki temu, w razie ewentualnej awarii lub wyłączenia instalacji elektrycznej lokomotywy, kondensat resztkowy istniejący jeszcze w systemie sterowany jest zdalnie i odprowadzany automatycznie, zanim zdąży zamarznąć.

Odwadniacze BEKOMAT odprowadzają go bezpośrednio do uzdatniacza ÖWAMAT celem separacji oleju i wody. Te urządzenia zaprojektowane przez firmę BEKO TECHNOLOGIES przyczyniają się do ochrony środowiska i wód gruntowych oraz są skonstruowane zgodnie z całościowym podejściem do zrównoważonego rozwoju.

Wyjątkowo przyjazna dla użytkownika jest technika wkładów. Umożliwia ona szybką wymianę filtra, ułatwiając utylizację i tak już niewielu odpadów. Ponadto trwałość filtrów jest znacznie dłuższa w porównaniu z tradycyjnymi filtrami z węglem aktywnym. Z wysoką jakością produktów wiążą się ponadto wydłużone terminy konserwacji – kluczowy wymóg firmy ALSTOM dotyczący „mobilnego”, wyjątkowo trudnego zastosowania systemu w lokomotywach. Specjalnie w tym celu firma BEKO TECHNOLOGIES wyposażyła separator oleju i wody ÖWAMAT w nierdzewiejącą i wyjątkowo solidną obudowę ze stali szlachetnej.

Kompletny system na małej przestrzeni

Separator oleju i wody jest jednak tylko ostatnim poziomem zaprojektowanego kompleksowo systemu uzdatniania powietrza lokomotyw hybrydowych. Bezpośrednio za sprężarką śrubową zainstalowany jest separator wody CLEARPOINT z pierwszym odwadniaczem. W przypadku ograniczonej ilości miejsca w lokomotywie cenny jest każdy milimetr. Kompaktowa obudowy instalacji sprężonego powietrza przypomina pod względem powierzchniowym niewielką szopę na narzędzia ogrodowe i zajmuje zaledwie połowę jej wysokości.

Mimo to obok sprężarki i separatora wody jest wystarczająco dużo miejsca na precyzyjny filtr z odwadniaczem oraz dwa osuszacze membranowe DRYPOINT M firmy BEKO TECHNOLOGIES. Jeden z nich występuje w wersji „plus” z wbudowanym nanofiltrem.

Osuszacze membranowe DRYPOINT M opierają się na technologii „Twist 60” opracowanej przez firmę BEKO TECHNOLOGIES: element membranowy składa się z krzyżujących się warstw włókien drewnianych umieszczonych wokół wewnętrznej rury rdzeniowej. Taka budowa umożliwia niezwykle efektywne wykorzystanie fizycznych zasad działania i pozwala na osuszanie sprężonego powietrza przy niskim zużyciu energii. Do procesu osuszania część sprężonego powietrza jest nieustannie oddzielana w obszarze wyjściowym elementu membranowego i, po rozprężeniu atmosferycznym, wykorzystywana jako powietrze regeneracyjne lub płuczące.

Gdyby wszystko poruszało się jak na szynach

Właśnie te zalety osuszacza membranowego sprężonego powietrza DRYPOINT M są nieodzownym warunkiem stosowania w lokomotywie hybrydowej: bezwzględne bezpieczeństwo działania, najwyższa niezawodność i natychmiastowa dostępność suchego sprężonego powietrza także podczas przerw w pracy. A ponadto brak konserwacji i zużycia, ponieważ nie występują żadne ruchome części. Ostatecznie nie w każdej lokomotywie może jeździć jeszcze monter specjalizujący się w instalacji sprężonego powietrza. System musi działać, i to solidnie oraz bezbłędnie. Dotychczas właśnie tak się dzieje we wszystkich lokomotywach hybrydowych firmy ALSTOM.

![[Translate to Poland:]](/fileadmin/_processed_/6/8/csm_titel_drypoint_drypoint_m_plus_cmyk_01_e084d7968e.jpg)